导读

11月12日,电车商业研究在常州举办了《2023新能源汽车产业链企业数字化实践与展望研讨会》,会上四位国家级专家、三十余位高校汽车学院院长与产业链企业代表共两百余人共同探讨了新能源汽车产业的数字化转型、智能制造之路。

利元亨作为新能源汽车产业链装备企业的代表,受邀到会作了《动力电池数字化制造技术及应用分析》的分享,利元亨研究院院长杜义贤博士从服务行业成熟客户、 行业新进客户、利元亨自身实践的三个层面,现身说法详细阐述了其在数字化转型中的探索,让大家可以更直观地看到:利元亨真正地用数字化予智造以生命。

会后笔者再赴广东,访谈了利元亨旗下海葵智造总经理陈锦忠,整理出更真实、完整的利元亨数字化与智能制造实践,供广大从业人员、企业管理研究机构、行业研究机构参考。

利元亨自身数字化实践中提炼出海葵智造

广东利元亨智能装备股份有限公司(SH.688499)是全球第一梯队的锂电装备头部企业,数字化工厂领域的先进企业之一,主要从事智能装备的研发、生产及销售,为新能源(锂电、光伏、氢能等)行业的头部企业提供智能化整厂解决方案。

利元亨研究院院长杜义贤回顾利元亨最初的数字化目标时提到,其设计初衷非常简单,就是为了提升客户项目透明度。客户下单后会想知道项目的进展情况,基于此,利元亨就开发了EP系统,将ERP( ERP企业资源管理,包括物流,资金流,信息流统一管理)、 PLM(产品生命周期管理)、CRM(客户关系管理系统)和OA(办公自动化)全部结合起来。在客户下单后,登录利元亨提供的账号密码,即可实时看到下单项目目前进行到哪个阶段、物料材料加工进度如何。随着项目继续进展,系统产生的分析数据都能统一采集起来,帮助企业进行追溯和历史分析。

要知道,装备制造业的产品特点是,定制化程度高、工艺变更频繁、生产计划难管控,同时还有插单多、难协同、工序多、流程长、质量难把控、产品配置复杂、物料/设备/产线多、现场难管控等等生产特性。这些特点为企业带来巨大的管理成本。

通过这个系统,利元亨可以从售前、售中、售后全链条助力企业数智化,实现人力、物料、安调、关键技术、EH、项目风险等数据的多维透视,更便捷地实现项目的全生命周期管理,信息同步快、责任可追溯,效率得到大幅提升。

在看到数字化带来的便利性和效率提升后,利元亨决心将数字化推广到整个生产流程中。因整套系统宛如广东近海经常看到的海葵,拥有高敏、柔性、顽强的生命力等特点,于是将其命名为“海葵”智造。

具体而言,高敏是指海葵智造系统能够对产线的数据进行全生命周期的、全方位的、没有中断的采集;柔性是由于海葵智造的硬件和软件系统都采用了模块化设计的方式,能够适应客户对产线柔性的要求;生命力强指海葵智造的整个解决方案是基于利元亨初创团队在锂电行业耕耘了十多年的基础之上而提出的,然后发展与应用到其他行业。

海葵智造最早的用户不是别人,正是利元亨自身。利元亨作为老牌锂电设备制造商,为解决在生产及管理中发现的一些问题,开发了自用的智能管理系统——EP系统(easy project)来对产线各环节产生的数据进行管理和控制。包括采购的下单、在途、入库管理,机加的下物料、组装、运输等环节管理,以及各环节对应人员状态的管理等。通过这样的数据管理,生产流程得到了极大地规范,效率及产品质量显著提升。

之后,利元亨成立惠州市海葵信息技术有限公司,旨在基于自身锂电制造行业的经验,把海葵智造向更多制造领域推广,助力更多产业实现数字化转型升级。

面对行业新进客户的数字化解决方案

今年以来,以新能源汽车、锂电池、光伏电池为代表的“外贸新三样”异军突起,激发出口新动能,彰显了中国经济高质量发展的新趋势。同时欧美针对中国制造提出更高要求,很多锂电企业要去海外开厂,也有海外客户利用中国供应商新建工厂。

利元亨与时俱进,从为客户单纯提供装备解决方案转向提供软硬兼修的整体智能工厂甚至整个智能制造园区解决方案。海葵智造·数智化整厂解决方案便是为行业新进客户提供的一揽子数智化转型规划。

具体分为智能设备、大数据底座平台“海葵云”、软件应用三大部分。它通过数据治理+应用管理两个解决方案,提升锂电企业综合运营指标。

用杜院长的话来说,“海葵云”对接MES和设备中间的最后一公里。海葵云通过大数据、物联网、人工智能、云计算等先进技术,利用统一的开发平台和数据结构体系,达到云端应用和数据融合互通。

海葵云拥有可视化、高效和一体化三个特点,可以像玩乐高一样开发应用程序,让数据驱动业务流转,实现高效开发,还能够实现一套代码、多端运行,数字化赋能生产设备。

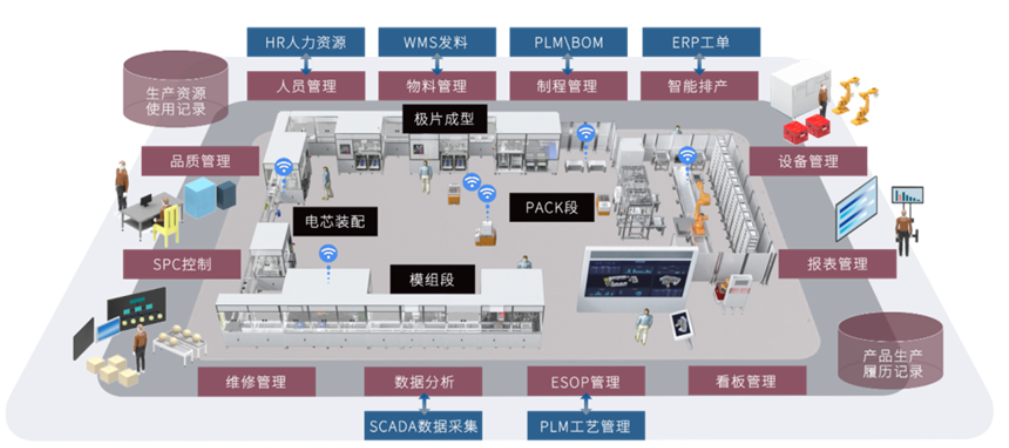

海葵智造的核心功能可以理解为“看得见的智慧“和”看不见的智慧“两个方面。其中,“看得见的智慧“是指硬件设备,包括利元亨自主开发的涂布、卷绕、叠片、注液等自动化设备,是整个海葵智造的载体;”看不见的智慧“是指各种软件系统,包括MES系统、APS系统、WMS系统和WCS系统等,主要解决产线灵活性不足、关键系统平台缺失、信息不能互通、产线的利用率比较低等痛点。

通过从数据采集、数据分析到实时监控、智能排产、设备预测性维护,海葵智造自下而上打通了企业的数字壁垒,不仅帮助企业提高生产过程的合理性、可控性和自适应性,还能帮助企业高效配置生产资源,实现精益生产。

为了让客户更好地规划智能制造园区、智能工厂、产线,利元亨还开发了3D可视化Dim,以数字化方式创建实体设备对应的虚拟设备,借助历史数据、实时数据以及算法模型等,模拟、验证、预测、控制设备全生命周期过程,实现:1,故障快速定位,降低设备维护时间;2,模拟设备操作,提高员工技能;3,高效换型,提高产能;4,生产过程可视化,提供制造运营;5,生产环境搭建,仿真虚拟调试。

面对行业成熟客户的数字化解决方案

现在的智能工厂不仅仅是硬件设备,还包含了整个工厂运作的流程、体系以及体现这些流程和体系的软件系统,通俗讲就是软硬件一体。

行业成熟客户通常已经拥有规模可观的产线,或者已经使用别的公司数字化系统,在实际运用中,制造企业对智能制造会出现两个常见误区:一是重建设,轻运维。系统、应用实施阶段投入大量人力、物力,但交付后往往缺乏持续性的维护和二次开发,可能导致系统废弃。

二是重信息系统应用,轻数据和管理。建设各类数字化系统,但往往未能统一数据、流程标准和管理制度,数据对管理的提升较小。采集的很多数据,没有衡量评价标准,数据放在那里是个死数据,占用服务器,还用一堆IT人员去维护。

想要真正实现生产全过程数字化,重点在于三项:打通生产计划到生产执行(ERP与 MES )的数据流;打通MES 与控制设备和监视设备之间的数据流;打通现场设备与控制设备之间的数据流。

利元亨为此开发了一个智能化的工业物联网边缘治理平台——LEIP。这个平台集素材、硬件盒子和软件一起,能够实现数据的实时采集,使全社会全数据都可视化,全面支持生产运营。

以往设备出现问题,主要依靠操作员经验处理,难以实现可继承、可维护、可复制的知识管理,无法满足快速工厂复制要求。维修人员也难以在短时间内判定设备故障原因、无法快速解决设备故障的问题。

而利用LEIP收集到的数据,就可以实现故障处理智能引导,这样对人的技能要求就会越来越低,不会出现人员流失,故障就无法解决的情况。

LEIP系统还可以帮助企业实现产能快速爬坡。通过建设设备OEE影响因素库,细化/拆分OEE计算公式关系,通过人员经验/历史生产数据分析定位OEE影响因素,生成解决方案并回收执行结果。

此外,收集到的数据,还可以通过AI模型进行分析。例如,通过计算模拟、仿真机器生产过程中振动、热力分布、应力形变等,在设备开发过程提供机器优化、综合修正方案,提高制造合格率和生产效率,实现数据、学习、建模的闭环和优化。

最后

利元亨从成立伊始的“致力于民族工装自动化技术发展,做强做精中国自动化”初心出发,在二十多年的实践中提炼出海葵智造,以数字化热情演绎更具澎湃活力的智能生命,予智造以生命。

有别于其他在数智化转型中高举高打的战略派,利元亨则是彻头彻尾接地气的实战派。它是锂电行业AI智慧工厂先进企业、全球化布局较早的中国锂电装备企业之一、全球新能源领域高端装备第一梯队企业,已经覆盖新能源汽车(含电池、电机、电控及零部件)、光伏、储能、氢能等产业。

(本文作者顾国洪,目前担任江苏大学新能源汽车专精特新产业学院副院长)